みなさん、こんにちは。食品経営支援協議会(FMSC)理事の秋島 一雄です。

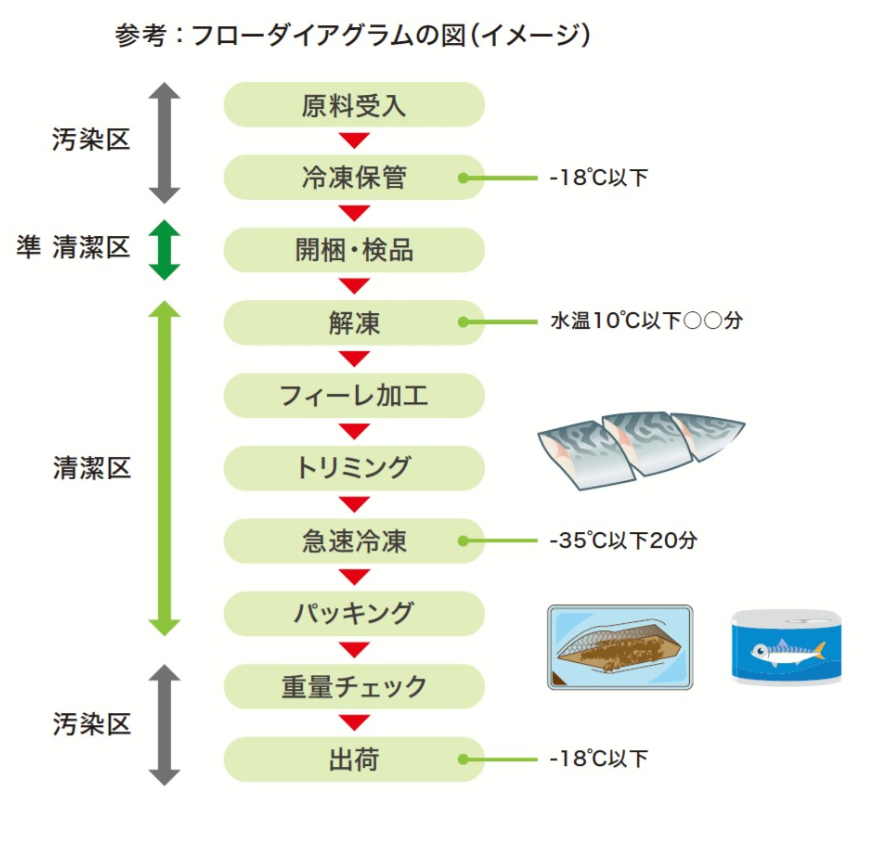

5回目は、HACCP7原則の前手順の最後になる「手順5」をご紹介します。前回の手順4「製造工程図(フローダイアグラム)の作成」を現場で確認する、それがこの手順5になります。

手順5 製造工程図(フローダイアグラム)の現場確認

製造工程図を作成したら、原料の受入から製品の出荷までの流れを実際の現場で確認をしましょう!ヒト・モノの動きも確認するために、従業員の動きがわかる作業中に実施する事がポイントです。また、「水の受入工程」や作り直す「リワーク工程」が抜けてないかを確認することも大事なポイントです。

なぜ現場での確認が必要なのか

実際の現場では、作成された製造工程図に沿って作業がおこなわれているかどうかを確認せず、製造の流れを把握している手慣れた熟練者が、自分の経験則で仕事をしていることが多いです。そのことで「うっかり」や「やっているつもり」ということが多々あり、それが原因で食品事故を引き起こすことも少なくありません。

手順1で組成したHACCPチームによって、手順4で完成させた製造工程図と実際の現場が合っているかどうかを確認し、適切な衛生管理をおこないましょう。

よくある抜けや漏れや間違いのポイントは、以下のようになります。

1:主力となる原材料がもれなくリストアップされているか?の確認

原材料は、添加物や氷や容器に至るまで、受け入れたものすべてが対象です。

2:工程の流れが本当にその通りになっているか?の確認

・工程順序の間違い

事務所だけで作成する際によく起こります。実際に作業をしている現場で確認しながら、製造工程図を作成しましょう。

・工程の抜け

一定時間内に急速に冷やす冷却工程などが、製造工程図に記載していないことがよくあります。

・イレギュラーな工程の記載

製造中に失敗した加工品を再加工やする「リワーク」工程において、前工程に戻る流れを抜かしていることがよくあります。

・最新の作業の状態が反映していない

現場の創意工夫は製造の強みとなりますが、作業者の増員や新たな機械の設置等で、製造工程がいつの間にか変わっていることもよくあります。

さあ、ここまでの手順で、作成した製造工程図を現場で確認し正しいものができれば、「HACCP」の前準備となる5つの手順はすべて完了です。

これから、HACCP7原則(手順6から手順12)を実施していく「安全管理コントロールのステップ」に進みましょう。

一般社団法人食品経営支援協議会では、HACCPの導入前の研修から、計画の策定とモニタリングを中心とした運用に関して、トータルなご支援をおこなっています。お気軽にご相談ください。https://fmsc.or.jp/contact/

執 筆 者

秋島 一雄

一般社団法人 食品経営支援協議会 代表理事

中小企業診断士 / 東京商工会議所中小企業相談センターコーディネーター / HACCP コーディネーター / 産業能率大学兼任講師

総合商社の営業マンから経営コンサルタントとして独立。中小企業専門のコンサルタントとして、東京商工会議所を含め公的機関にて年間200件以上の経営支援実績がある。また販路開拓・マネジメント・海外展開・創業塾等の研修・セミナーの講師も務め、その現場感覚のある指導でリピーターも多い。